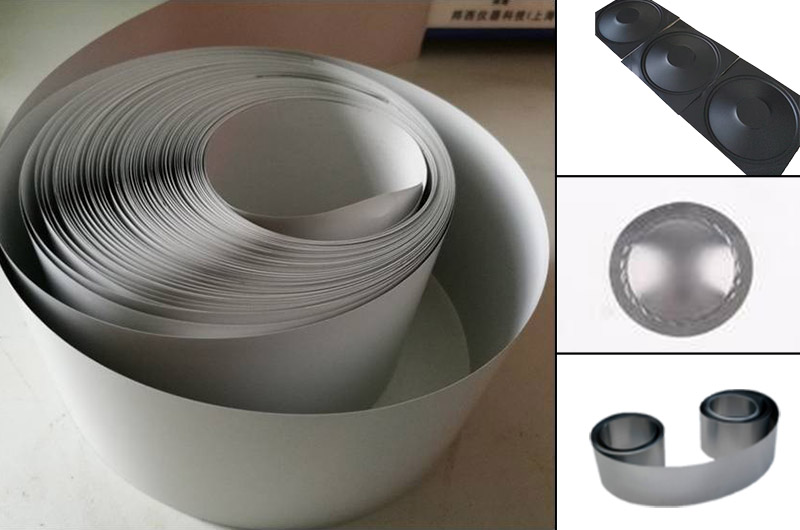

Suara diubah dari sinyal listrik, perpindahan, tekanan dan lainnya menjadi sinyal getaran, yang harus diwujudkan melalui diafragma. Bahan diafragma yang sangat baik harus memiliki sifat komprehensif seperti kepadatan rendah, kekuatan tinggi, kekakuan tinggi, kecepatan transmisi getaran tinggi dan kehilangan getaran internal yang sesuai. Bahan diafragma paduan magnesium dan magnesium memiliki kepadatan rendah, kekakuan yang baik, redaman sedang, dan kepadatan serta modulus spesifiknya secara signifikan lebih baik daripada aluminium, stainless steel, titanium, dan bahan logam lainnya.

Pada bulan Agustus 2018, dengan mengoptimalkan desain komposisi paduan magnesium-lithium, mengendalikan kepadatan paduan magnesium-lithium dan meningkatkan kinerja pemrosesannya, perusahaan berhasil menyiapkan koil foil paduan magnesium-lithium ultra-ringan dengan ketebalan hanya 0,014mm dengan metode roll. Foil paduan magnesium tipis seperti itu disiapkan untuk pertama kalinya di Cina dan bahkan di dunia. Paduan magnesium-lithium memiliki koefisien redaman spesifik yang lebih tinggi dan koefisien gesekan internal, yang kondusif untuk disipasi energi dalam proses getaran suara, meningkatkan stabilitas peralatan, dan dapat mencapai kesetiaan tinggi dalam aplikasi audio.

Dari 8 hingga 11 Januari 2019, foil paduan magnesium-lithium baru yang disediakan oleh perusahaan digunakan oleh pelanggan, dan produk audio baru yang diproses oleh perusahaan membuat penampilan yang menakjubkan di International Consumer Electronics Show di Las Vegas, AS, dan bobotnya berkurang sekitar setengahnya , sensitivitas keseluruhan telah ditingkatkan sebesar 1,5 ~ 2db, yang diterima dengan baik oleh para peserta dan ahli, menunjukkan keunggulan diafragma audio paduan magnesium-lithium kepada pelanggan global.

Produk foil film suara

2.4.1 Kawat foil untuk mematri logam

Bahan mematri paduan magnesium

Sebagai salah satu metode penggabungan material, mematri adalah teknologi gabungan yang tepat dalam teknologi tinggi saat ini dan banyak digunakan di banyak industri. Logam pengisi mematri terutama menggunakan paduan eutektik yang komponen utamanya sama dengan logam dasar.

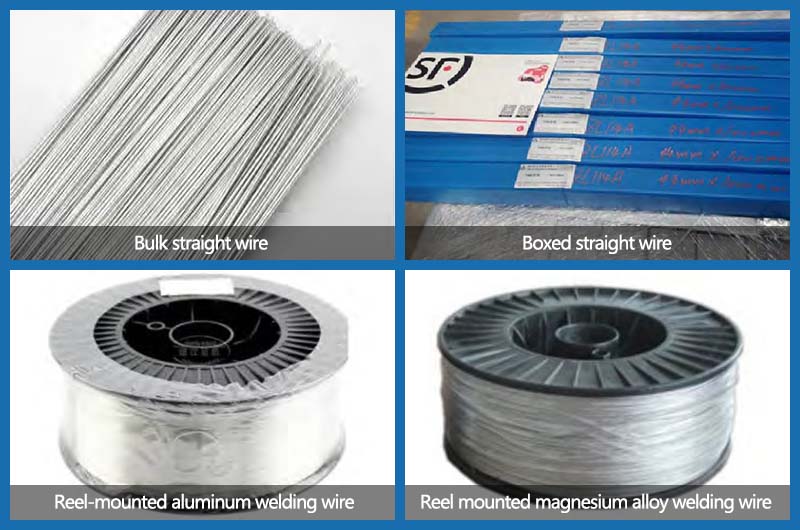

Bahan pengelasan adalah bahan pengisi yang diperlukan untuk pengelasan brazing dan fusi paduan aluminium dan magnesium, dan merupakan salah satu faktor penting yang menentukan teknologi pengelasan dan kualitas pengelasan. Seperti persiapan bahan pengelasan paduan aluminium dan magnesium yang bersih dengan permukaan yang halus dan cerah, yang secara efektif dapat menghindari adhesi polutan, dapat meningkatkan kualitas lasan, dan mengurangi terjadinya cacat pengelasan seperti pori-pori las dan inklusi.

Dengan aplikasi skala besar struktur las aluminium dan magnesium alloy di industri terkait dalam negeri, permintaan akan bahan pengelasan paduan aluminium dan magnesium telah meningkat tajam. Menurut statistik, konsumsi domestik kawat las paduan aluminium dan magnesium saat ini hampir 10.000 ton, terhitung 1/3 dari total permintaan dunia, peringkat pertama di dunia. Tetapi sampai sekarang, bahan habis pakai pengelasan aluminium dan magnesium alloy kelas atas hampir seluruhnya bergantung pada impor.

Perusahaan telah mengembangkan bahan mematri khusus untuk paduan aluminium dan magnesium dengan spesifikasi berbeda menggunakan proses pengecoran vakum, ekstrusi, penggulungan dan menggambar, mematahkan monopoli asing. Spesifikasi produk utama adalah foil (0,01 ~ 0,08mm) dan kawat las (1 ~ 4mm). Selain bahan mematri aluminium dan magnesium alloy konvensional, foil mematri non-standar dan kawat las dapat disesuaikan sesuai dengan kebutuhan pelanggan.

Komposisi dan Sifat Fisik Beberapa Paduan Magnesium Brazable

|

ASTM Kelas paduan |

Bahan (fraksi massa,%) |

kepadatan / (g.cm-3) |

solidus/°C |

liquidus/°C |

Kisaran suhu mematri/°C |

|||||

|

Al |

Zn |

Mn |

Zr |

Kembali |

Mg |

|||||

|

AZ10A |

1.2 |

0.4 |

0.20 |

- |

- |

Rem |

1.75 |

632 |

643 |

582~616 |

|

AZ31B |

3.0 |

1.0 |

0.20 |

- |

- |

Rem |

1.77 |

566 |

627 |

582~593 |

|

AZ63A |

6.0 |

3.0 |

0.25 |

- |

- |

Rem |

1.82 |

455 |

610 |

430~450 |

|

AZ91C |

8.7 |

0.7 |

0.20 |

- |

- |

Rem |

1.81 |

468 |

598 |

430~460 |

|

K1A |

- |

- |

- |

0.70 |

- |

Rem |

1.74 |

649 |

650 |

582~616 |

|

M1A |

- |

- |

1.20 |

- |

- |

Rem |

1.76 |

648 |

650 |

582~616 |

|

ZE10A |

- |

1.2 |

- |

- |

0.17 |

Rem |

1.76 |

593 |

646 |

582~593 |

|

ZK21A |

- |

2.3 |

- |

0.60 |

- |

Rem |

1.79 |

626 |

642 |

582~616 |

Catatan: 1. Isi Mn adalah nilai minimum. 2. Masyarakat ASTM-Amerika untuk Pengujian dan Material

Sifat mekanik khas dari beberapa paduan magnesium yang dapat dikemudikan

|

ASTM Kelas paduan |

perlakuan panas |

Kekuatan Hasil Re / Mpa |

kekuatan tarik Rm/Mpa |

Perpanjangan A(%) |

|

AZ10A |

F |

145 |

241 |

10 |

|

AZ31B,C |

F |

193 |

262 |

14 |

|

AZ31B |

H24 |

121 |

290 |

15 |

|

AZ31B |

O |

152 |

255 |

21 |

|

AZ63A |

C |

145 |

225 |

66 |

|

AZ91C |

C |

145 |

225 |

6 |

|

K1A |

F |

55 |

159 |

14 |

|

M1A |

F |

138 |

234 |

9 |

|

M1A |

H24 |

186 |

255 |

9 |

|

M1A |

O |

110 |

221 |

15 |

|

ZE10A |

H24 |

179 |

255 |

12 |

|

ZE10A |

O |

138 |

228 |

23 |

|

ZK21A |

F |

228 |

290 |

10 |

Catatan: Status F-as-manufactured; Anil H24-tidak lengkap setelah pengerasan kerja untuk mendapatkan sifat yang setara dengan 1/2 hard state; Keadaan marah-O; Pengecoran-C

Komposisi dan sifat fisik dari logam pengisi brazing paduan magnesium komersial

|

Kelas paduan |

Komposisi (fraksi massa, %) |

kepadatan / g.cm-3 |

solidus /°C |

liquidus/°C |

Kisaran suhu mematri/°C |

||||||

|

Al |

Zn |

Mn |

Cu |

Ada |

Ni |

lain |

|||||

|

BMg-1 |

8.3-9.7 |

1.7-2.3 |

0.15-0.5 |

0.05 |

0.0002-0.0008 |

0.005 |

0.3 |

1.83 |

443 |

599 |

599-616 |

|

BMg-2a |

11-13 |

4.5-5.5 |

- |

- |

0.0008 |

- |

0.3 |

2.10 |

410 |

565 |

570-595 |

|

Mc3 (Dalam Bahasa Inggris) |

8.3-9.7 |

1.6-2.4 |

0-0.1 |

0-0.25 |

0.0005 |

0-0.01 |

<0.3 |

1.83 |

443 |

599 |

605-615 |

Catatan: AWS - Masyarakat Pengelasan Amerika

Komposisi dan sifat fisik logam pengisi brazing paduan magnesium untuk pengelasan suhu rendah

|

Kelas paduan |

Komposisi (fraksi massa, %)) |

kepadatan / (g.cm-3) |

solidus /°C |

liquidus/°C |

Kisaran suhu mematri/°C |

|||

|

Al |

Zn |

Mn |

lain |

|||||

|

GA432 |

2 |

55 |

- |

- |

4.7 |

330 |

360 |

495-505 |

|

P430Mg |

0.7-1.0 |

13-15 |

0.1-0.5 |

0.3 |

2.7 |

380 |

430 |

550-560 |

|

P380Mg |

2.0-2.5 |

23-25 |

0.1-0.5 |

0.3 |

3.0 |

340 |

380 |

480-500 |

|

P435Mg |

25-27 |

1-1.5 |

0.1-0.3 |

- |

2.1 |

435 |

520 |

520-560 |

|

P398Mg |

21-22 |

0.2-0.5 |

0.1-0.3 |

Cd25-26 |

3.7 |

398 |

415 |

430-500 |